Habilidades de fixação em usinagem CNC

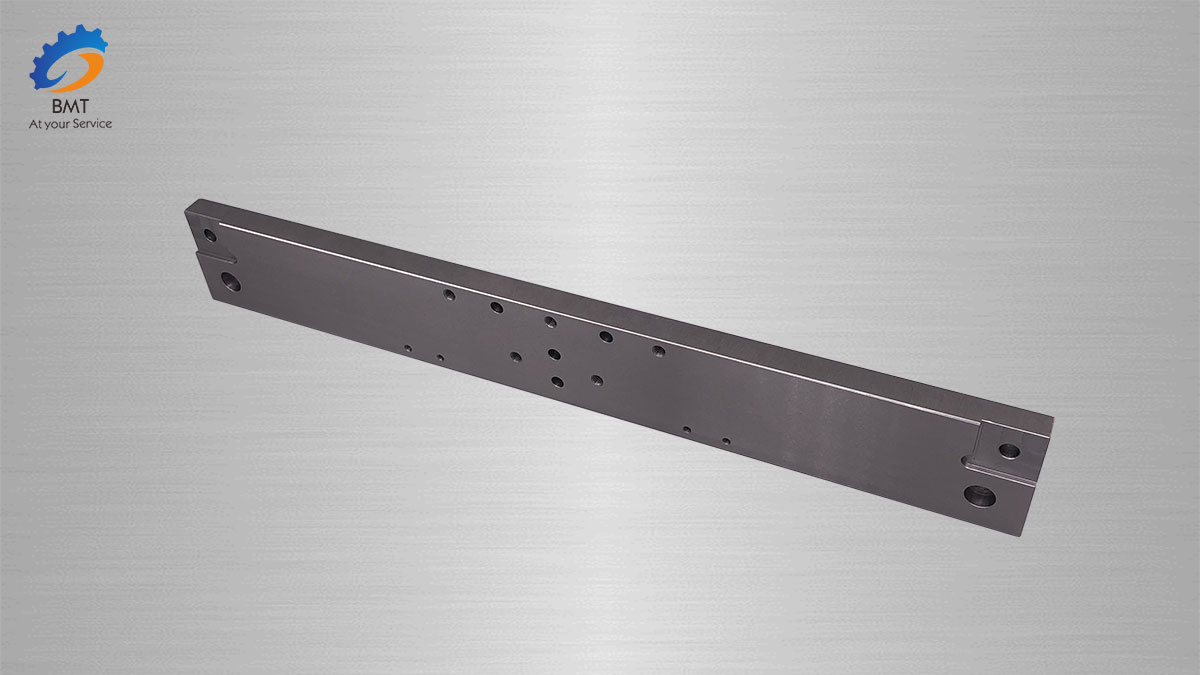

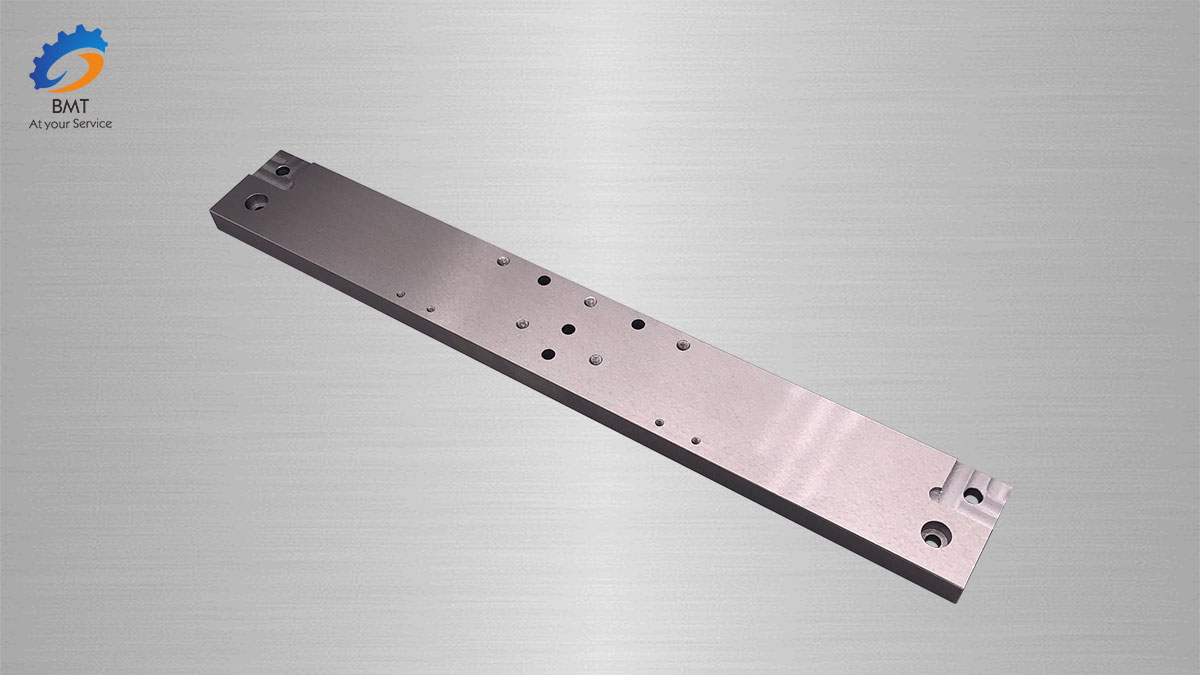

Fixação de peças de usinagem:

O princípio básico da instalação de posicionamento dobrável

Ao usinar peças em uma máquina-ferramenta CNC, o princípio básico de posicionamento e instalação é escolher um ponto de referência de posicionamento e um plano de fixação razoáveis. Preste atenção aos seguintes pontos ao escolher:

1. Esforçar-se por uma referência unificada para cálculos de projeto, processo e programação.

2. Minimize o número de tempos de fixação e processe todas as superfícies a serem processadas após o posicionamento e fixação, tanto quanto possível.

3. Evite o uso de esquemas de processamento de ajuste manual ocupados pela máquina para aproveitar ao máximo a eficácia das máquinas-ferramentas CNC.

Os princípios básicos de dobrar e selecionar luminárias

As características da usinagem CNC apresentam dois requisitos básicos para o acessório: um é garantir que a direção coordenada do acessório seja relativamente fixa com a direção coordenada da máquina-ferramenta; a outra é coordenar a relação de tamanho entre as peças e o sistema de coordenadas da máquina-ferramenta. Além disso, os seguintes pontos devem ser considerados:

1. Quando o lote de peças não é grande, acessórios modulares, acessórios ajustáveis e outros acessórios gerais devem ser usados tanto quanto possível para reduzir o tempo de preparação da produção e economizar custos de produção.

2. Considere apenas o uso de acessórios especiais durante a produção em massa e se esforce para ter uma estrutura simples.

3. A carga e descarga de peças deve ser rápida, conveniente e confiável para reduzir o tempo de parada da máquina.

4. As peças do acessório não devem dificultar a usinagem da superfície das peças pela máquina-ferramenta, ou seja, o acessório deve ser aberto, e seus componentes do mecanismo de posicionamento e fixação não devem afetar a faca durante o processamento (como colisões , etc.).

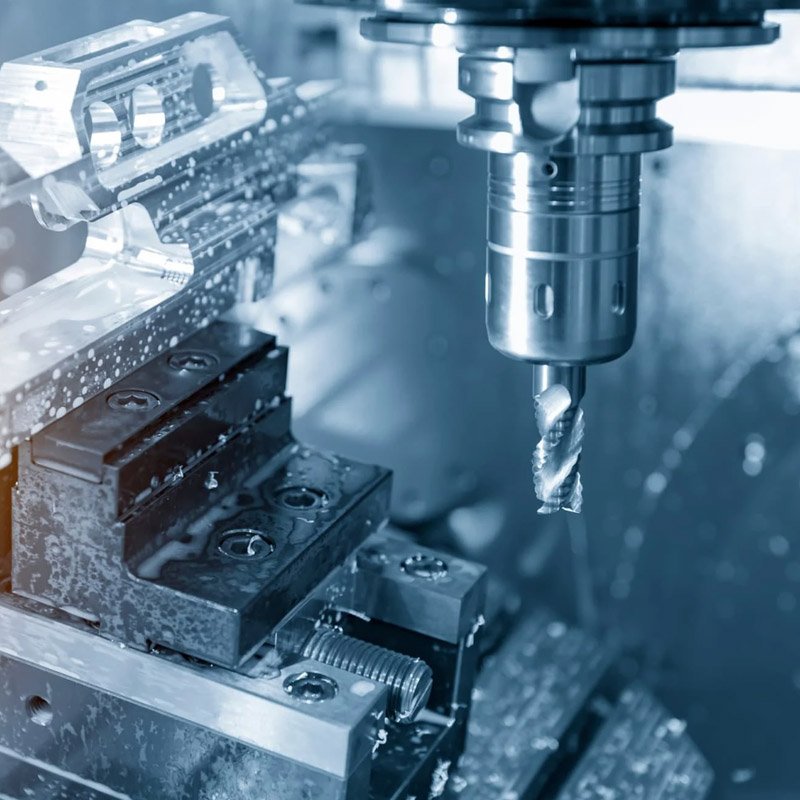

Erro de usinagem

A adição de erro de usinagem de controle numérico é composta por edição de erro de programação, máquina de erro de máquina-ferramenta, erro de posicionamento corrigido, ferramenta de erro de configuração de ferramenta e outros erros.

1. O erro de programação é composto pelo erro de aproximação δ e pelo erro de arredondamento. O erro de aproximação δ é produzido no processo de aproximação de uma curva não circular com um segmento de reta ou segmento de arco circular, conforme mostrado na Figura 1.43. O erro de arredondamento é o erro produzido pelo arredondamento do valor da coordenada para um valor inteiro equivalente ao pulso durante o processamento de dados. Equivalente de pulso refere-se ao deslocamento de cada pulso unitário correspondente ao eixo de coordenadas. As máquinas-ferramentas CNC de precisão normal geralmente têm um valor equivalente de pulso de 0,01 mm; máquinas-ferramentas CNC mais precisas têm um valor equivalente de pulso de 0,005 mm ou 0,001 mm, etc.

2. O erro da máquina-ferramenta é causado pelo erro do sistema CNC e do sistema de alimentação.

3. O erro de posicionamento é sempre causado quando a peça de trabalho é posicionada no acessório e o acessório é posicionado na máquina-ferramenta.

4. O erro de configuração da ferramenta é gerado ao determinar a posição relativa da ferramenta e da peça de trabalho.