Diferentes tipos de operações de usinagem

Durante a fabricação de uma peça, são necessárias diversas operações e processos de usinagem para remover o excesso de material. Essas operações são geralmente mecânicas e envolvem ferramentas de corte, rodas abrasivas e discos, etc. As operações de usinagem podem ser realizadas em formatos de usinagem, como barras e peças planas, ou podem ser executadas em peças feitas por métodos de fabricação anteriores, como fundição ou soldagem. Com o recente avanço da fabricação aditiva, a usinagem tem sido rotulada ultimamente como um processo “subtrativo” para descrever a retirada de material para fazer uma peça acabada.

Diferentes tipos de operações de usinagem

Dois processos primários de usinagem são torneamento e fresamento – descritos abaixo. Outros processos às vezes são semelhantes a estes processos ou são realizados com equipamentos independentes. Uma broca, por exemplo, pode ser instalada em um torno usado para torneamento ou fixada em uma furadeira. Ao mesmo tempo, pode-se fazer uma distinção entre torneamento, onde a peça gira, e fresamento, onde a ferramenta gira. Isto ficou um pouco confuso com o advento de centros de usinagem e centros de torneamento que são capazes de realizar todas as operações das máquinas individuais em uma única máquina.

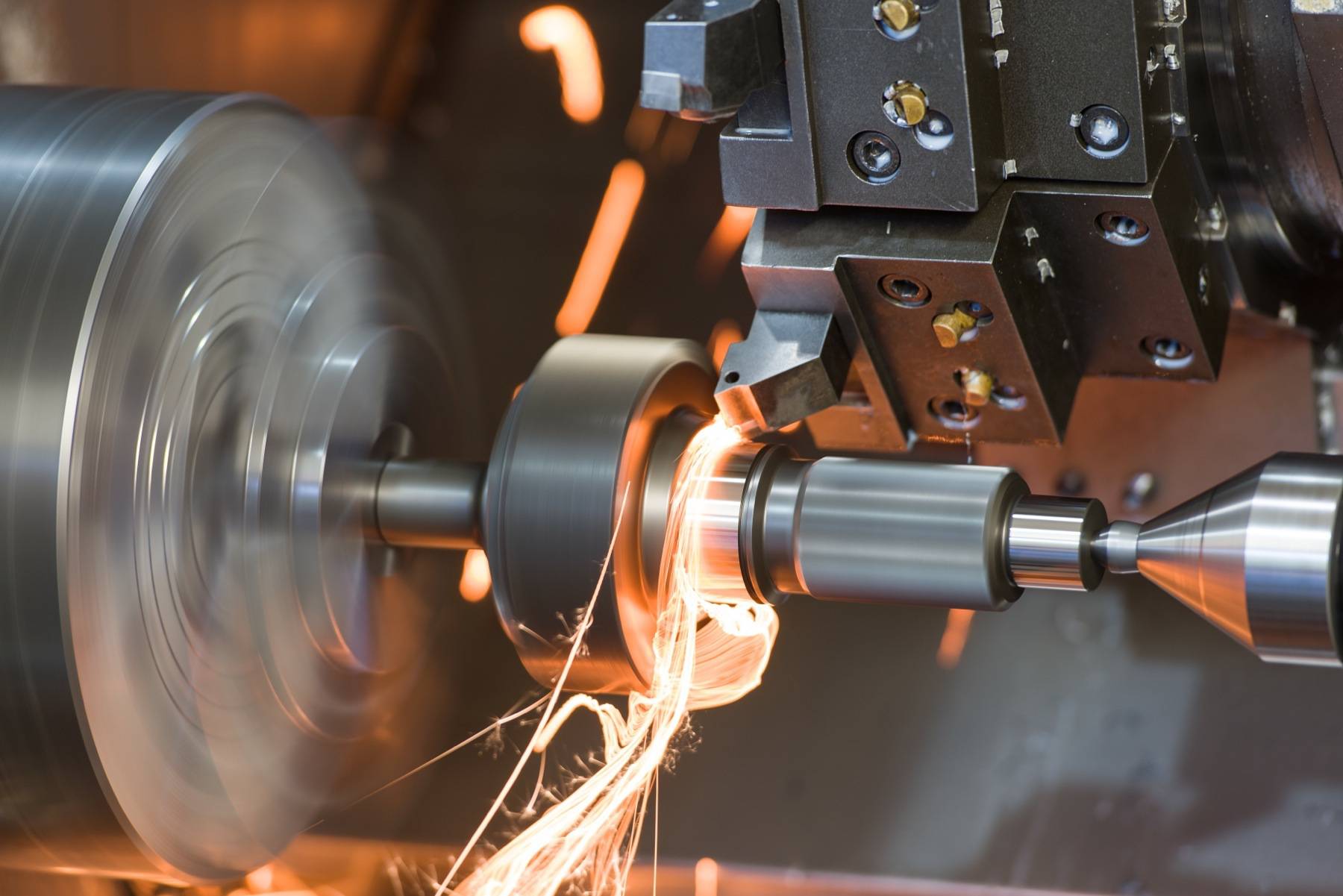

Virando

O torneamento é um processo de usinagem realizado por um torno; o torno gira a peça de trabalho à medida que as ferramentas de corte se movem através dela. As ferramentas de corte funcionam ao longo de dois eixos de movimento para criar cortes com profundidade e largura precisas. Os tornos estão disponíveis em dois tipos diferentes, o tradicional, tipo manual, e o automatizado, tipo CNC.O processo de torneamento pode ser realizado tanto no exterior quanto no interior de um material. Quando realizado no interior, é conhecido como “mandrilamento” – este método é mais comumente aplicado para criar componentes tubulares. Outra parte do processo de torneamento é chamada de “faceamento” e ocorre quando a ferramenta de corte se move ao longo da extremidade da peça – normalmente é executado durante o primeiro e o último estágio do processo de torneamento. O faceamento só pode ser aplicado se o torno possuir uma corrediça transversal ajustada. É usado para produzir um ponto de referência na face de uma peça fundida ou de material que é perpendicular ao eixo de rotação.

Os tornos são geralmente identificados como um dos três subtipos diferentes – tornos de torre, tornos de motor e tornos para fins especiais. Tornos de motor são o tipo mais comum encontrado em uso por maquinistas em geral ou amadores. Tornos de torre e tornos para fins especiais são mais comumente usados para aplicações que exigem fabricação repetida de peças. Um torno de torre possui um porta-ferramentas que permite à máquina realizar uma série de operações de corte sucessivas sem interferência do operador. Tornos para fins especiais incluem, por exemplo, tornos de disco e tambor, que uma oficina automotiva usaria para refazer as superfícies dos componentes dos freios.

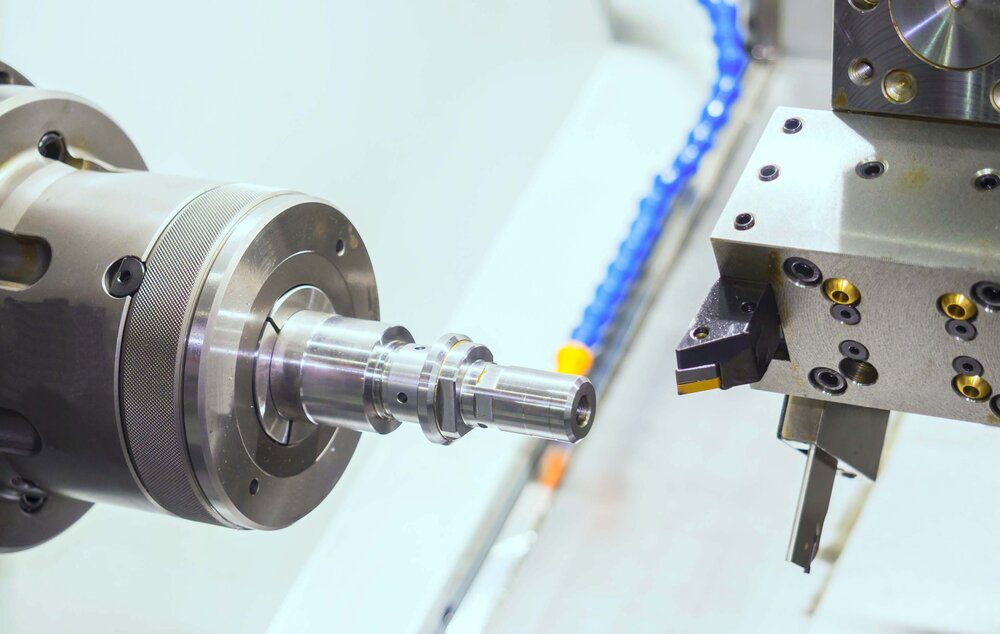

Os centros de torneamento CNC combinam cabeçotes e cabeçotes de tornos tradicionais com eixos de fuso adicionais para permitir a usinagem eficiente de peças que possuem simetria rotacional (impulsores de bomba, por exemplo) combinada com a capacidade da fresa de produzir recursos complexos. Curvas complexas podem ser criadas girando a peça através de um arco enquanto a fresa se move ao longo de um caminho separado, um processo conhecido como usinagem de 5 eixos.

Perfuração/Mandrilamento/Alargamento

A perfuração produz furos cilíndricos em materiais sólidos usando brocas – é um dos processos de usinagem mais importantes, pois os furos criados geralmente têm como objetivo auxiliar na montagem. Uma furadeira é freqüentemente usada, mas as brocas também podem ser inseridas em tornos. Na maioria das operações de fabricação, a furação é uma etapa preliminar na produção de furos acabados, que são posteriormente rosqueados, escareados, furados, etc. para criar furos roscados ou para colocar as dimensões dos furos dentro de tolerâncias aceitáveis. As brocas geralmente cortam furos maiores que seu tamanho nominal e furos que não são necessariamente retos ou redondos devido à flexibilidade da broca e à sua tendência de seguir um caminho de menor resistência. Por esse motivo, a furação geralmente é especificada em tamanho menor e seguida por outra operação de usinagem que leva o furo à sua dimensão final.

Embora perfuração e mandrilamento sejam frequentemente confundidos, o mandrilamento é usado para refinar as dimensões e a precisão de um furo perfurado. As mandriladoras vêm em diversas variações dependendo do tamanho da obra. Uma mandriladora vertical é usada para usinar peças fundidas muito grandes e pesadas, onde a peça gira enquanto a ferramenta de mandrilar é mantida estacionária. As mandriladoras horizontais e as brocas de gabarito mantêm o trabalho estacionário e giram a ferramenta de corte. A furação também é feita em torno ou centro de usinagem. A fresa de mandrilar normalmente usa uma única ponta para usinar a lateral do furo, permitindo que a ferramenta atue de forma mais rígida do que uma broca. Os furos tubulares em peças fundidas geralmente são finalizados por mandrilamento.

Fresagem

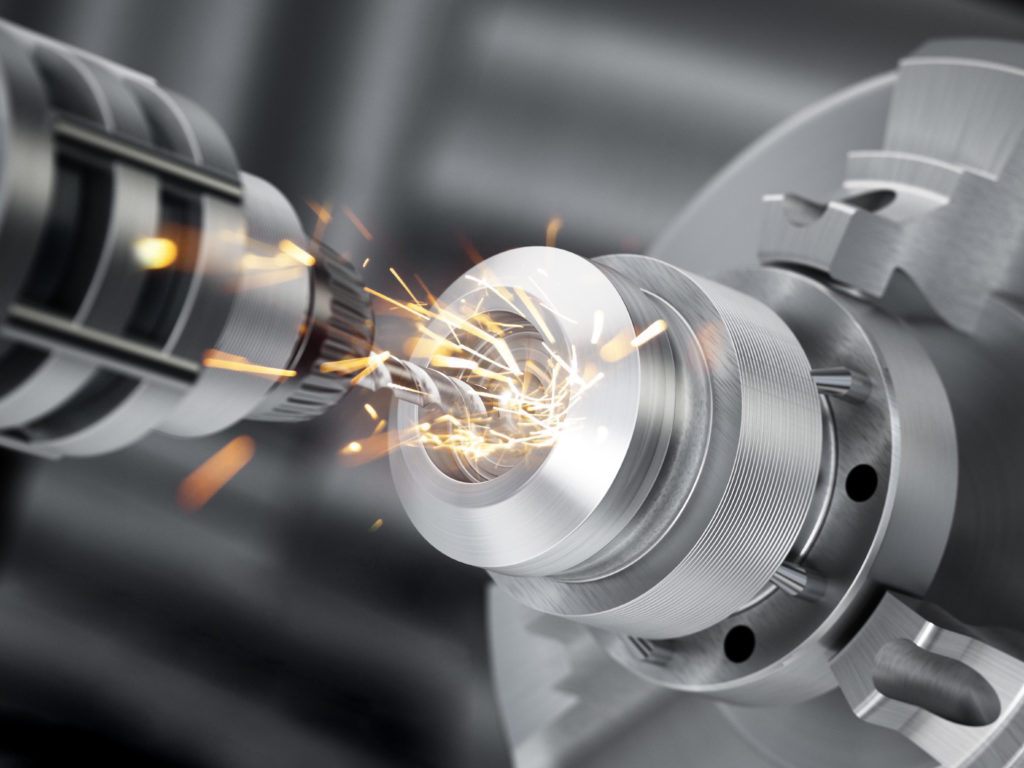

O fresamento utiliza fresas rotativas para remover material, ao contrário das operações de torneamento em que a ferramenta não gira. As fresadoras tradicionais apresentam mesas móveis nas quais as peças são montadas. Nessas máquinas, as ferramentas de corte ficam estacionárias e a mesa movimenta o material para que sejam feitos os cortes desejados. Outros tipos de fresadoras apresentam ferramentas de mesa e de corte como implementos móveis.

Duas operações principais de fresamento são fresamento de placas e fresamento de face. O fresamento de placas usa as arestas periféricas da fresa para fazer cortes planos na superfície de uma peça de trabalho. As chavetas nos eixos podem ser cortadas usando um cortador semelhante, embora seja mais estreito do que o cortador de placas comum. Em vez disso, os cortadores frontais usam a extremidade da fresa. Fresas especiais estão disponíveis para uma variedade de tarefas, como fresas de ponta esférica que podem ser usadas para fresar bolsões em paredes curvas.

Algumas das operações que uma fresadora é capaz de realizar incluem aplainar, cortar, encaixar, fresar, afundar e assim por diante, tornando a fresadora uma das peças de equipamento mais flexíveis em uma oficina mecânica.

Existem quatro tipos de fresadoras – fresadoras manuais, fresadoras planas, fresadoras universais e fresadoras universais – e apresentam fresas horizontais ou fresas instaladas em um eixo vertical. Como esperado, a fresadora universal permite ferramentas de corte montadas vertical e horizontalmente, tornando-a uma das fresadoras mais complexas e flexíveis disponíveis.

Tal como acontece com os centros de torneamento, as fresadoras capazes de produzir uma série de operações em uma peça sem intervenção do operador são comuns e muitas vezes são chamadas simplesmente de centros de usinagem verticais e horizontais. Eles são invariavelmente baseados em CNC.