Habilidades de seleção de ferramentas de usinagem CNC

Escolha ferramentas para fresamento CNC

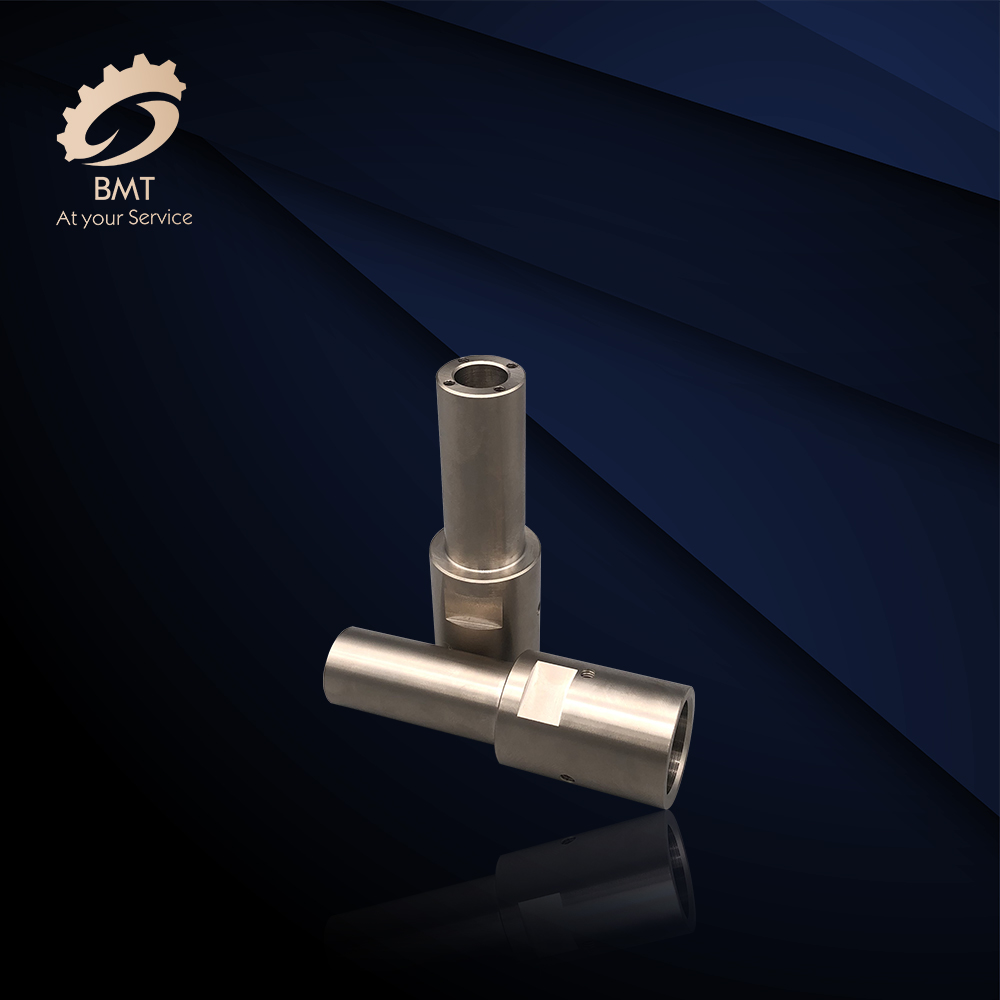

Na usinagem CNC, as fresas de topo de fundo plano são comumente usadas para fresar os contornos internos e externos de peças planas e do plano de fresamento. Os dados empíricos dos parâmetros relevantes da ferramenta são os seguintes: Primeiro, o raio da fresa deve ser menor que o raio mínimo de curvatura Rmin da superfície do contorno interno da peça, geralmente RD = (0,8-0,9) Rmin . A segunda é a altura de processamento da peça H< (1/4-1/6) RD para garantir que a faca tenha rigidez suficiente. Terceiro, ao fresar a parte inferior da ranhura interna com uma fresa de topo de fundo plano, porque as duas passagens da parte inferior da ranhura precisam ser sobrepostas e o raio da borda inferior da ferramenta é Re = Rr, ou seja, o o diâmetro é d=2Re=2(Rr), ao programar considere o raio da ferramenta como Re=0,95 (Rr).

Para o processamento de alguns perfis e contornos tridimensionais com ângulos de bisel variáveis, são comumente usadas fresas esféricas, fresas de anel, fresas de tambor, fresas cônicas e fresas de disco. Atualmente, a maioria das máquinas-ferramentas CNC utiliza ferramentas serializadas e padronizadas. Existem padrões nacionais e modelos serializados para porta-ferramentas e cabeçotes de ferramentas, como ferramentas de torneamento externo indexáveis e fixadas à máquina e ferramentas de torneamento frontal. Para centros de usinagem e trocadores automáticos de ferramentas As máquinas-ferramentas e porta-ferramentas instaladas foram serializadas e padronizadas. Por exemplo, o código padrão do sistema de ferramentas com haste cônica é TSG-JT, e o código padrão do sistema de ferramentas com haste reta é DSG-JZ. Além disso, para a ferramenta selecionada Antes do uso, é necessário medir rigorosamente o tamanho da ferramenta para obter dados precisos, e o operador inserirá esses dados no sistema de dados e concluirá o processo de processamento por meio da chamada do programa, processando assim peças qualificadas .

Ponto de ferramenta de dobramento e ponto de troca de ferramenta

A partir de qual posição a ferramenta começa a se mover para a posição especificada? Portanto, no início da execução do programa deve ser determinada a posição onde a ferramenta começa a se mover no sistema de coordenadas da peça. Esta posição é o ponto inicial da ferramenta em relação à peça quando o programa é executado. Por isso é chamado de ponto de partida ou ponto de partida do programa. Este ponto inicial é geralmente determinado pela configuração da ferramenta, portanto este ponto também é chamado de ponto de configuração da ferramenta. Ao compilar o programa, a posição do ponto de ajuste da ferramenta deve ser selecionada corretamente. O princípio da configuração do ponto de ajuste da ferramenta é facilitar o processamento numérico e simplificar a programação.

É fácil alinhar e verificar durante o processamento; o erro de processamento causado é pequeno. O ponto de ajuste da ferramenta pode ser definido na peça usinada, no dispositivo de fixação ou na máquina-ferramenta. Para melhorar a precisão da usinagem da peça, o ponto de ajuste da ferramenta deve ser definido tanto quanto possível na referência do projeto ou na base do processo da peça. Na operação real da máquina-ferramenta, o ponto de posição da ferramenta pode ser colocado no ponto de ajuste da ferramenta por operação manual de ajuste da ferramenta, ou seja, a coincidência do "ponto de posição da ferramenta" e do "ponto de ajuste da ferramenta". O chamado "ponto de localização da ferramenta" refere-se ao ponto de referência de posicionamento da ferramenta, e o ponto de localização da ferramenta da ferramenta de torneamento é a ponta da ferramenta ou o centro do arco da ponta da ferramenta.

A fresa de topo de fundo plano é a intersecção do eixo da ferramenta e a parte inferior da ferramenta; a fresa esférica é o centro da bola e a broca é a ponta. Usando a operação de ajuste manual da ferramenta, a precisão do ajuste da ferramenta é baixa e a eficiência é baixa. Algumas fábricas usam espelhos ópticos de configuração de ferramentas, instrumentos de configuração de ferramentas, dispositivos de configuração automática de ferramentas, etc. para reduzir o tempo de configuração de ferramentas e melhorar a precisão da configuração de ferramentas. Quando a ferramenta precisar ser trocada durante o processamento, o ponto de troca da ferramenta deverá ser especificado. O chamado "ponto de troca de ferramenta" refere-se à posição do porta-ferramenta quando ele gira para trocar a ferramenta. O ponto de troca da ferramenta deve estar localizado fora da peça ou acessório, e a peça e outras peças não devem ser tocadas durante a troca da ferramenta.

A ponta deste tipo de ferramenta de torneamento é composta por arestas de corte principais e secundárias lineares, como 900 ferramentas de torneamento internas e externas, ferramentas de torneamento frontal esquerdo e direito, ferramentas de torneamento de canal (corte) e várias arestas de corte externas e internas com chanfros de ponta pequena. Ferramenta para torneamento de furos. O método de seleção dos parâmetros geométricos da ferramenta de torneamento pontiagudo (principalmente o ângulo geométrico) é basicamente o mesmo do torneamento comum, mas as características da usinagem CNC (como rota de usinagem, interferência de usinagem, etc.) devem ser consideradas de forma abrangente. , e a própria ponta da ferramenta deve ser considerada resistente.

Determinar o valor do corte

Na programação NC, o programador deve determinar a quantidade de corte de cada processo e escrevê-la no programa na forma de instruções. Os parâmetros de corte incluem velocidade do fuso, quantidade de retrocesso e velocidade de avanço. Para diferentes métodos de processamento, diferentes parâmetros de corte precisam ser selecionados. O princípio de seleção da quantidade de corte é garantir a precisão da usinagem e a rugosidade da superfície das peças, dar plena folga ao desempenho de corte da ferramenta, garantir durabilidade razoável da ferramenta e dar plena folga ao desempenho da máquina-ferramenta para maximizar a produtividade e reduzir custos.